了解特斯拉SUV的小伙伴都应该知道,特斯拉Model Y号称采用的是一体冲压成型技术,能够有效提升整车的结构强度,而且能够降低成本。

问题来了,似乎只需要超大的机床就能完成一体冲压成型的工艺,为何国内这么多汽车厂家或者像大众,丰田这种汽车厂家不跟进呢?明明优点那么多。

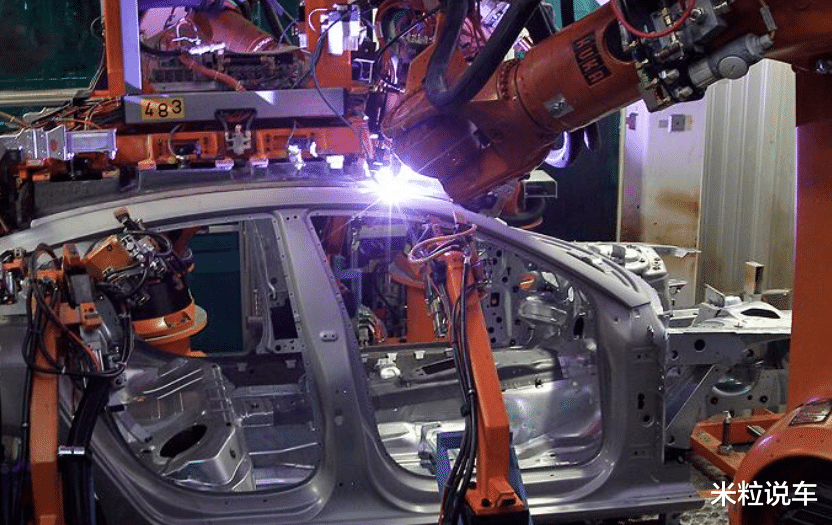

传统燃油车分为两种工艺,一种是点焊,比较传统,在很多低价格的新车上都有使用。这种工艺优势在于价格比较低,技术含量也很低,但最大的隐患则在于焊接结构并不坚固,碰撞以后很容易发生解体的风险,而且点焊也容易疲劳开裂。

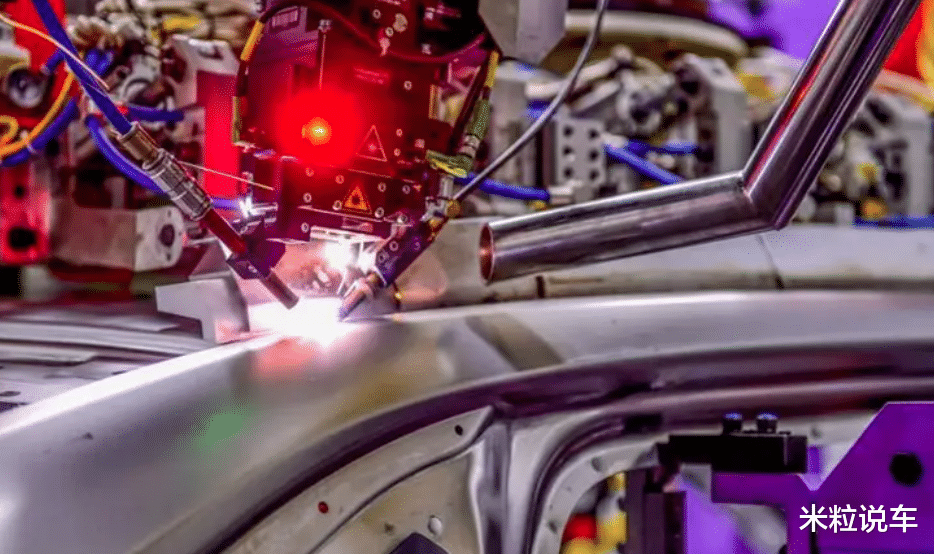

另一种叫做激光焊接,宝马,奔驰,保时捷很多新车都在使用这种工艺。优势在于产品一体化相较于电焊提升明显,价格也水涨船高。上述两种工艺,不管是哪一种都是需要进行配件拼接的,这就意味着拥有更加复杂的车身结构,风险将大大增强。

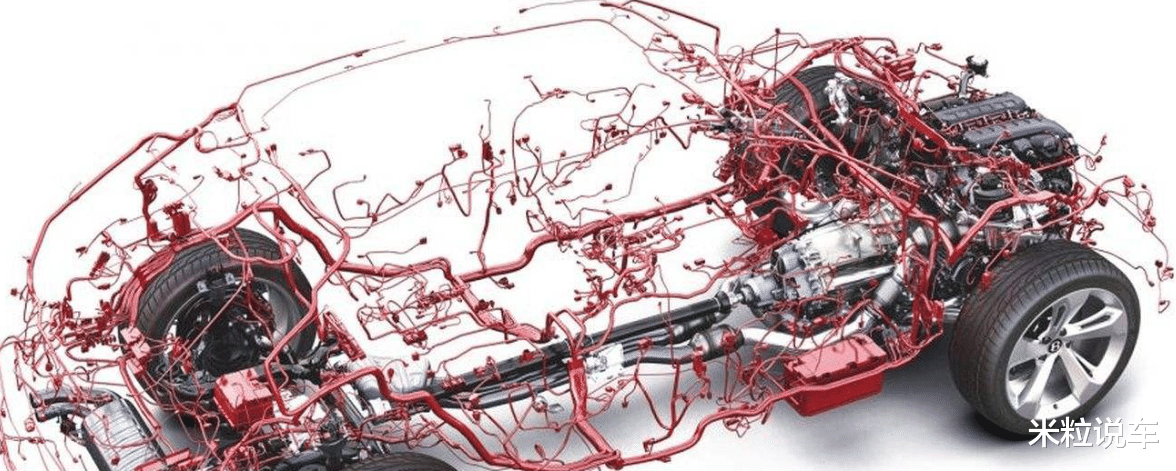

那么为何不见传统油车使用一体化压铸技术呢?主要原因就是传统油车线速较多,而且结构相当复杂,制造工艺难度也要大幅度提升。更为重要的是,要推翻之前的生产线,成本投入较大。

虽然特斯拉Model Y号称也是一体冲压成型的技术,但其实特斯拉Model Y只有后半部分采用了。看到这里,很多小伙伴可能会觉得奇怪,为何只做后半截,而不能全部冲压成型呢?

看似简单,但实施起来难度超大,所谓的一体冲压成型并非一块大钢板直接冲压成型。我们都知道金属如果使用冷处理,钢板很容易断裂,根本达不到汽车强度要求,而且钢材质量好坏也影响了汽车的可靠程度。

真正的大型一体冲压成型技术整个逻辑过程是:先将铝进行融化,注入模具中冷却,然后机械精修飞刺。其中涉及两个问题,第一就是模具越大,那么会导致良品率越低,这就是为何特斯拉Model Y只做一半的原因。

另一个因素就是液铝的流动率,数值越高,那么填充越紧实。这两方面没有完全改良,那么大型一体冲压成型的技术很难得到进一步发展。

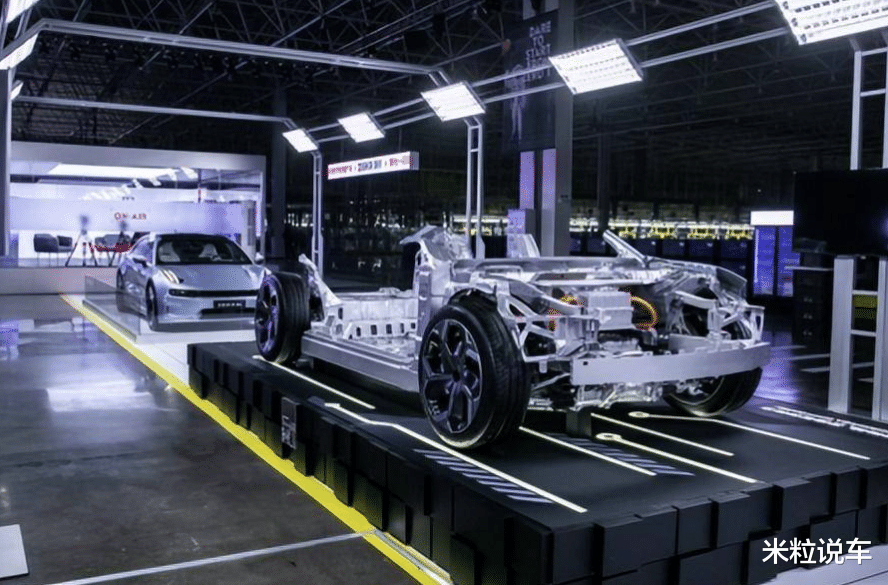

目前极氪汽车宣布已经完成了大型一体化冲压配件的工艺改良。对多种元素进行了优化和配比,提升了在热处理过程中的良品率,使用的是高性能免热处理的“纤晶铝”合金。这种铝合金材质流动性更好,而且抗拉强度超过了270mPa,成型以后的抗拉强度将超越同级别的竞争对手,这是真正的大型一体冲压技术。

这里还涉及另外一个问题,在传统燃油车中,我们通过肉眼或者手摸能感觉到瑕疵产品,那么一体冲压成型的产品该如何辨别呢?因为一体冲压成型,如果内部产生气泡,也会降低整车的可靠程度。为此,极氪汽车还发明了X光3D自动缺陷识别技术,每一个产品下线就使用X激光进行照射,那么交付到消费者手中的残次品将会大大降低。

为何我们在前几年买车会出现汽车生锈的情况,或者零配件断裂的情况,就是零配件内部出现了瑕疵,而肉眼根本无法辨别。

事实上,极氪的这套技术确实很超前,也代表了咱们自主品牌汽车的生产工艺上了一个新的台阶,这不亚于一次全新的汽车变革,其实也是中国汽车市场规模化以及中国工业化的最好体现。

本文内容由互联网用户自发贡献,该文观点仅代表作者本人。如发现本站有涉嫌抄袭侵权/违法违规的内容,请发送邮件至 203304862@qq.com

本文链接:https://jinnalai.com/car/357308.html